FA・フィルム製造加工設備、精密鋳造品

真空装置、ATV装置

有機EL照明用や機能膜形成用に各種蒸着装置及び関連機器を提供します。フィルム、ガラス、ウエハーなど各種基材に対応しており、実験機から量産機まで、クラスタータイプからロールツーロールタイプまで多種・多様なご要望にお応えします。

また、大気から真空へフィルムを連続搬送する、ATV(Air to Vacuum)装置も取り揃えています。

主なサービス・製品

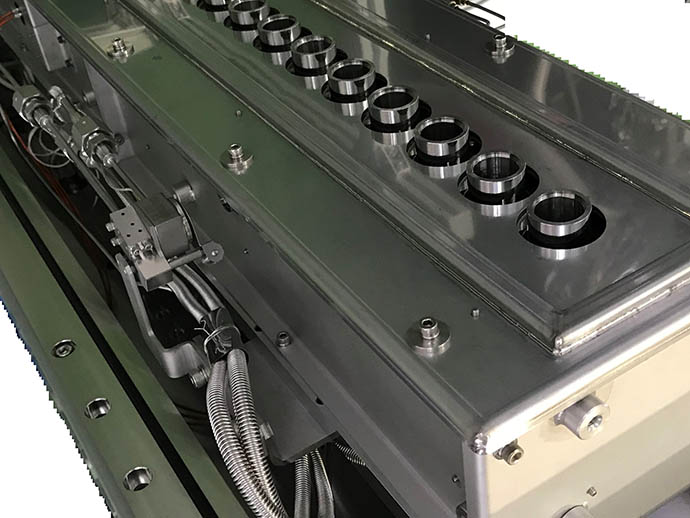

面蒸発源

特長

最適なノズル配置とバルブ制御による蒸着速度安定化により、静止成膜でありながら高面内均一性や高材料利用効率を実現しています。

また、3源までの共蒸着や傾斜膜の蒸着もできます。

- <主仕様>

- 最大基板サイズ G6基板(1,500×1,850mm)

- 膜厚均一性 ≦±3% (±2%も可能)

- 連続最高使用温度 400℃

- 最大搭載源数 3源(共蒸着可)

- 蒸着レート計測 QCM、圧力式レートセンサ

- 蒸着レート制御 るつぼ温度と蒸着用バルブ開度による制御

- るつぼ位置 真空チャンバ外に配置

- 材料充填 :チャンバを大気暴露せず蒸着材料の交換可

- <実用例>

- クラスター式有機EL照明用有機膜蒸発源

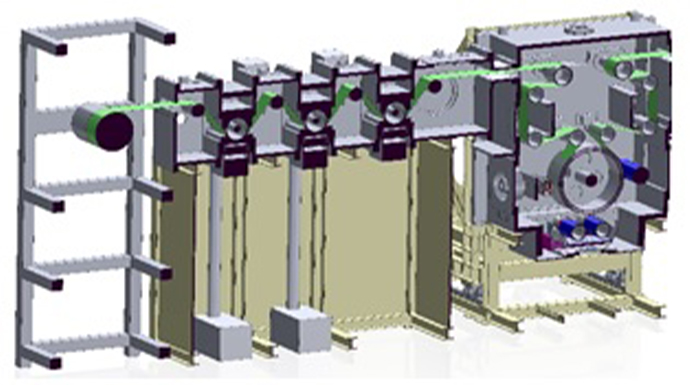

ノズル型リニアソース

特長

面蒸発源の開発で培った技術をベースに製品化しました。 設計の自由度も高く、蒸着方向も選びません。液体材料の溶媒飛ばし機構も追加することもできます。

- <主仕様>

- 最大基板幅 2,000mm

- 幅方向膜厚均一性 ≦±3%

- 連続最高使用温度 400℃

- 最大搭載源数 3源(共蒸着可)

- 蒸着レート計測 QCM、圧力式レートセンサ

- 蒸着レート制御 るつぼ温度と蒸着用バルブ開度による制御

- るつぼ位置 真空チャンバ外に配置

- 材料充填 るつぼ材料切替機構(オプション)

- <実用例>

- インライン装置用蒸発源

- ロールツーロールフィルム成膜用蒸発源

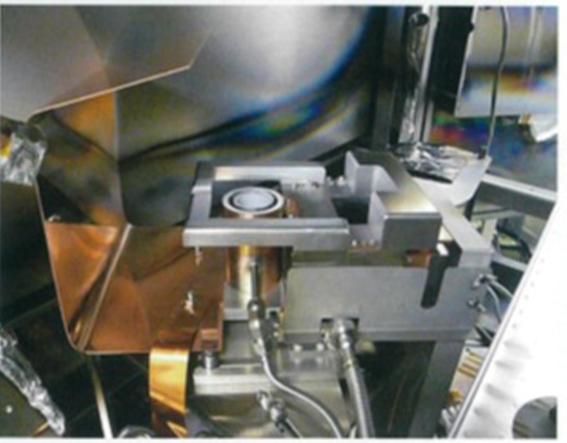

ダメージレスEB蒸発源

特長

有機デバイスにおける有機膜上への金属材料や無機材料を成膜する蒸発源です。低X線量化と独自の反射電子トラップ機構を採用し、るつぼの断熱化により、低温での高速の成膜が可能です。従来の抵抗加熱と同等レベルの素子特性が得ることができます。

また、材料の自動供給機構を組み合わせることで、100時間の連続成膜ができます。

- <実用例>

- クラスター式有機EL装置用金属膜蒸発源

- ロールツーロールフィルム成膜用蒸発源

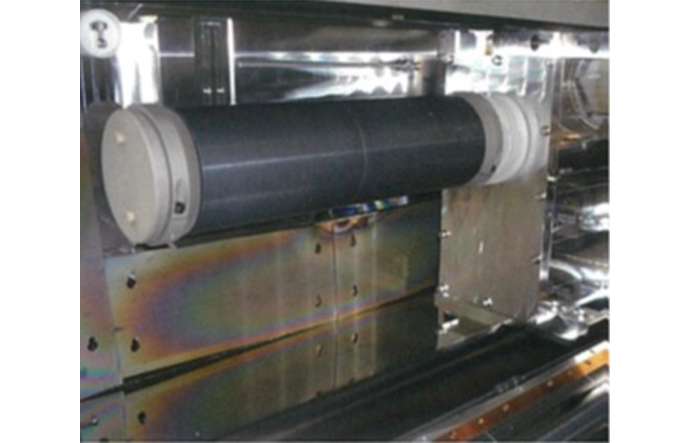

ロータリーカソード

特長

高い材料利用効率でターゲットの交換頻度を低減でき、高い冷却効果による高速成膜もできます。

- 真空シール強化による長寿命化(1→ 5年間)

- 高速スパッタに必要な冷却水大流量化の実現(100ℓ/min)

- エンドブロックは自社設計、マグネットも自社設計・自社計測

- <実用例>

- ロールツーロールフィルム成膜用カソード

ATV(Air to Vacuum)装置

特長

独自開発のATV機構は、大気から真空へフィルムの連続搬送を実現します。(異なる真空領域の差圧制御にも使えます。)本機構により、真空装置の高稼働率を維持し、生産性向上に大きく寄与します。

| 設計仕様(別途相談) | 実験機仕様 | |

|---|---|---|

| 搬送速度 Web speed |

MAX 30m/min | 0.5~10m/min |

| フィルム幅 Film width |

MAX 2,000mm | 300~500mm |

| 基材厚さ Film thickness |

MAX 200µm | 25µm~200µm |

関連技術

事業に関する各種お問い合わせはこちら