Hitz技報第75巻第2号

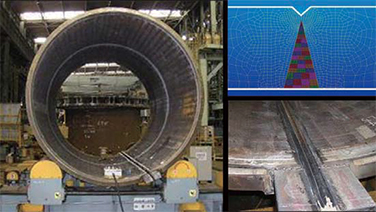

当社は、石油精製プラント向け脱硫リアクターなどに用いられる2¼Cr-1Mo-V鋼製プロセス機器の製造実績を多く有している。今後、高温で使用可能な機器の需要が増大すると考えられるために、優れた高温強度、クリープ特性と耐酸化性を持つ9Cr-1Mo-V鋼の試験および技術的検討を行った。試験の結果、機器製造時に課題となる、切断、鋼板曲げ、予熱、溶接条件および熱処理条件について適切な施工要領が得られた。これら施工要領をもとに板厚160mm、内径2500mm、高さ1900mmの鋼板製円筒胴と鍛造ノズルで構成されるモックアップを製作した。

- 文責者

- 安部 正光

- 共同執筆者

- 篠田 薫、楠 和憲、合田 明人、長尾 圭一朗、竹中 俊哉

有限要素法による大規模熱弾塑性解析を実施し、内径約10mの社内最大級の圧力容器長手多層溶接の変形量を計算した。メモリ使用量が小さく計算時間短縮が可能な理想化陽解法FEMを用いることにより、従来の計算手法では困難であった3次元実機モデルでの溶接変形を計算した。解析により予測した変形量を逆ひずみとして与えることにより、溶接後の容器形状は真円に近づき、矯正作業を省略できる。よって、高品質な現地製作、あるいは製作工程の簡略化によるコストダウンが期待できる。

- 文責者

- 山田 順也

- 共同執筆者

- 中谷 光良、森田 智大、昌谷 哲

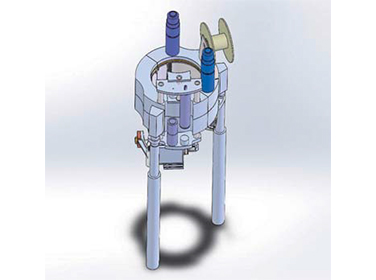

当社ではGTLリアクター内部のパイプの自動突合せ溶接装置を開発した。本溶接装置の特長は、パイプ間隔100mm以下の狭あい部においても、装置取付および溶接が可能な点である。溶接装置は、作業者一人で取付可能であり、ワンタッチでパイプに固定することができる。また、溶接位置が作業者から見えない位置にあるため、小型カメラを取り付け、溶接前の狙い位置の調整、溶接中のアーク観察、溶接後のビード確認等を行うことができる。タッチセンシング機能を搭載し、開先中心を自動で検知でき、その後手動ティーチングによる修正や微調整も可能である。2015年の現地工事にて、実機適用を行う予定である。

- 文責者

- 佐々木 要輔

- 共同執筆者

- 中谷 光良、福村 啓二、川原 俊

キャニスタに使用されるオーステナイト系ステンレス鋼は、長期の使用において塩化物による応力腐食割れ(SCC)が発生する可能性が指摘されている。応力腐食割れ防止対策の一つとして、溶接部などに発生する引張応力を圧縮応力にする方法がある。ここでは、レーザ溶接を行ったSUS304LおよびSUS316Lステンレス鋼試験片に対して、ジルコニアピーニングおよびバニシングを行うことより応力腐食割れが防止できることを明らかにした。長期の使用では、孔食の影響も無視できない問題となる。しかし、60年の設計寿命で発生する最大孔食深さは、ジルコニアピーニングやバニシングによって得られた圧縮残留応力層の深さよりも浅いと推定される。ジルコニアピーニングやバニシングで圧縮残留応力層を形成することにより長期の応力腐食割れ防止が期待できる。

- 文責者

- 楠 和憲

- 共同執筆者

- 山﨑 洋輔、山田 順也、田中 智大、北側 彰一、大岩 章夫、浅野 良二

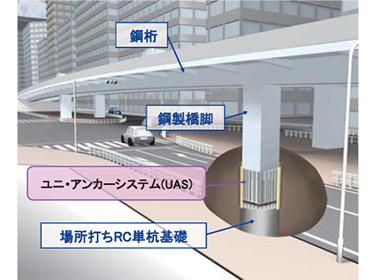

当社は立体交差橋の急速施工法に関して独立行政法人土木研究所と共同研究を行い、現地での工期や交通規制の低減を目的とした鋼製橋脚基部と杭基礎との接合構造である「ユニ・アンカーシステム(UAS)」を開発した。その後、平成21年からUASをより汎用性のあるものとするために当社単独で製品化に向けた開発を実施した。製品化は、まずUASの基本的な諸元に対して適用範囲を設定し、次にその適用範囲内で材料の規格や寸法、構造詳細などを統一し、そして、そのうちの代表的な構造に対して実験および解析的手法を用いて安全性を検証することで達成した。本文ではUASの特徴やその効果、製品化に向けた開発の概要、さらに実橋への適用事例について報告する。

- 文責者

- 清水 晋作

- 共同執筆者

- 美島 雄士

ごみ焼却プラントの長期間運営事業では、運営上のノウハウや経験をうまく活かして、最適かつ安全なプラント運営管理とコストを最小限にすることが重要課題である。当社の遠隔支援・運転支援センターでは、最新のICT技術を利用し、各運営施設で行われる手動操作介入の要因を分析してそれを自動化するシステムを開発中である。このシステムの中で、まず挙げられるのが、FCM識別器と呼ぶ画像認識技術を応用した燃焼画像判断システム(CoSMoSとネーミング、商標登録済)である。本稿では、CoSMoS®、および同様の画像認識技術を応用したホッパレベル監視システムについて述べる。

- 文責者

- 藤吉 誠

- 共同執筆者

- 川端 馨、水井 一憲、堅多 達也

Hitzの技術についてのお問い合わせはこちら